成本与品质平衡:车企会根据车型定位选择工艺,普通家用车的底盘用气体保护焊控制成本,高端车型的车顶和铝合金部件用激光焊提升品质。

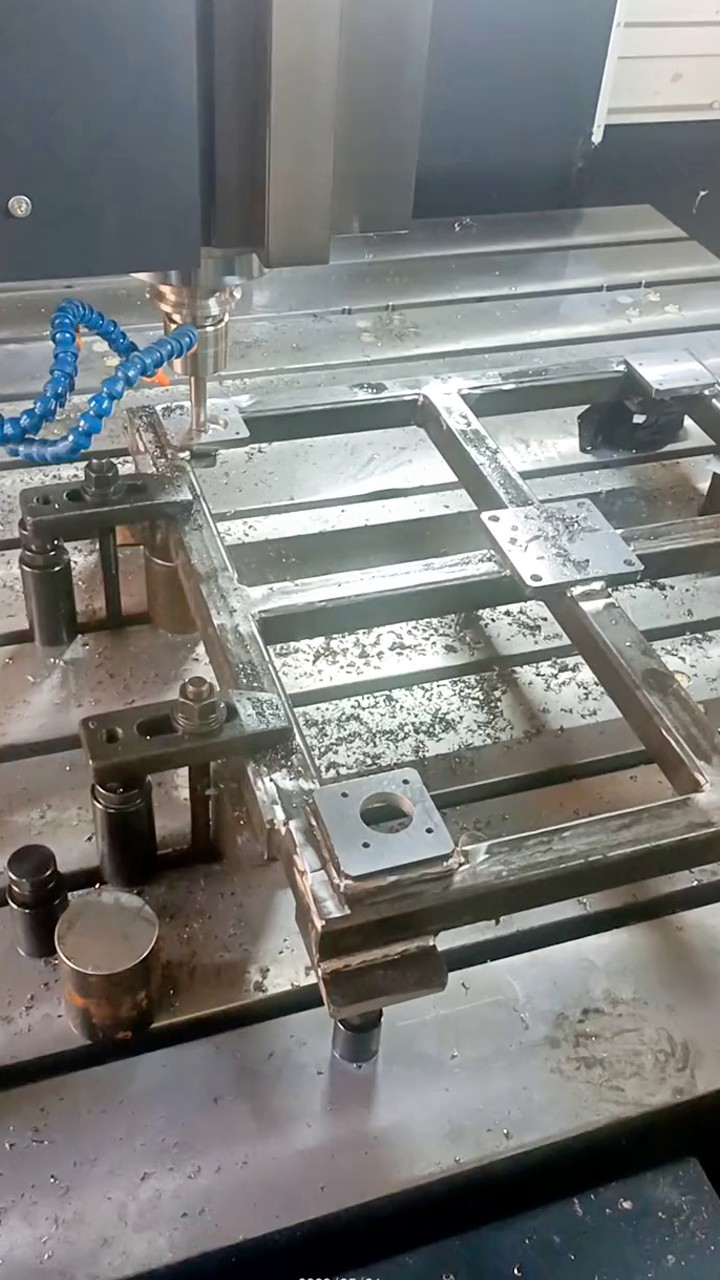

自动化适配差异:两者均能融入机械臂自动化生产线,但激光焊对工装精度要求更高,常搭配视觉定位系统,而气体保护焊的工装调试更简单,适合多品种小批量生产。

车身性能互补:气体保护焊保证车身 “骨架” 的承载能力,激光焊确保 “表皮” 和精密部件的轻量化、高精度,共同提升汽车的性能和燃油经济性。

熔池形态影响焊缝致密性激光焊会形成 “匙孔效应”(金属汽化形成小孔),熔池内的气体易排出,焊缝致密性高,不易出现气孔;气体保护焊的熔池是 “开放式” 的,若保护气体覆盖不充分(如风吹、气体不纯),空气中的氧气、氮气易混入熔池,产生气孔或氧化夹杂。

工艺稳定性影响缺陷控制激光焊依赖自动化设备和参数(如激光功率、光斑大小、焊接速度),只要参数设定合理,质量稳定性;气体保护焊受人工操作影响大(如焊枪角度、行走速度、送丝稳定性),即使参数相同,不同操作者的焊接质量也可能有差异。

激光焊的质量优势场景

精密部件(如医疗器械、电子传感器),需极小的热影响区避免部件功能失效。

轻量化材料(如铝合金、碳纤维),低热变形可防止材料开裂或性能下降。

密封件(如锂电池外壳、压力容器),高致密性焊缝能杜绝泄漏风险。